凭着切割幅面大、切割速度快、可切更厚板材等无可比拟的优势,高功率激光切割获得了市场的广泛认可。但由于高功率激光切割技术尚处于普及的初级阶段,部分操作人员对高功率激光切割的技巧掌握不是很熟练。

创鑫激光高功率激光切割工程师,通过长期的测试、钻研,总结出了一系列高功率激光切割不良的解决办法,供所有行业同仁们参考。

发现切割效果不良,应首先排查以下原因:

1、激光头内所有镜片没有污染,均为洁净;

2、水箱水温正常,激光器无结露现象;

3、切割气体纯度优,气路流畅,没有漏气现象。

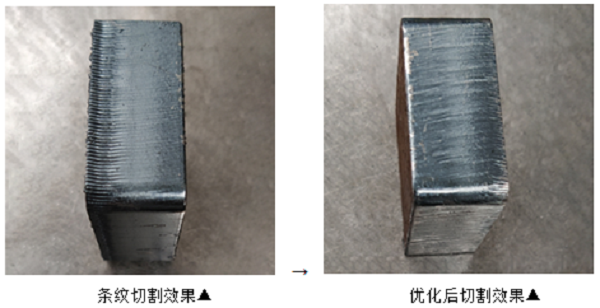

问题一:切割带条纹

可能原因:

1.喷嘴选型不对,喷嘴过大;

2.气压设置不对,设置气压过大导致过烧有条纹;

3.切割速度不对,切割速度过慢或过快也会引起充分过烧。

解决办法:

1.更换喷嘴,更换直径小的喷嘴,例如16mm碳钢亮面切割,可选择高速喷嘴D1.4;20mm碳钢亮面可选择高速喷嘴D1.6;

2.减小切割气压,提高端面切割质量;

3.调整切割速度,功率与切割速度匹配合适,才能达到如下右图效果。

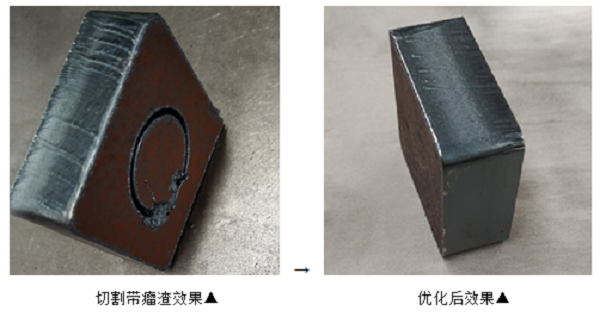

问题二:底部有瘤渣

可能原因:

1.喷嘴选用过小,切割焦点不匹配;

2.气压过小或过大,切割速度过快;

3.板材材质差,板材质量不好,小喷嘴很难去除瘤渣。

解决办法:

1.更换大口径喷嘴,调整正焦焦点到合适位置;

2.增加或减小气压,直至气流量适当;

3.选用好的板材。

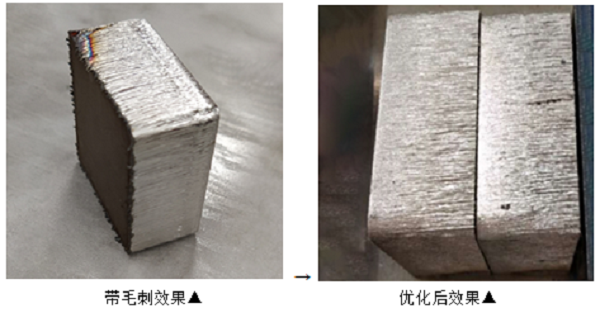

问题三:底部有毛刺

可能原因:

1.喷嘴口径偏小,无法满足加工要求;

2.负离焦不匹配,应该加大负离焦,调制适当位置;

3.气压压力偏小,导致底部有毛刺,无法充分切割。

解决办法:

1.选用大口径喷嘴,可以增加气流量;

2.增加负离焦,使切割断面到达底部位置;

3.增大气压,可以减少底部毛刺。