在过去的 20 年,打印贴标(LPA) 技术几乎没有发生什么变革。尽管多家供应商都尝试提高LPA 机器的性能,尤其着重于解决常见的维护和停机时间问题,但仍始终面临着同一个重要的机械元件问题,即贴标组件。

面临的挑战:

由于市场上并没有其他替代解决方案,制造商学会了接受贴标设备所需的几乎持续不断的维护以及随之而来的生产线终端效率低下的结果。传统 LPA 机器中用于在产品上贴标的机械式贴标组件,依赖于标签能准确和及时地从打印引擎推送到贴标板上。这整个机械流程往往是导致传统的 LPA 故障以及随之而来的停机时间的重要原因。为减少停机间,往往需要对此类贴标组件进行大量的调整。这些持续不断的调整使操作员无暇顾及生产任务,反而将大部分精力放在需要大量人力的维护工作上。

依玛的优势:

依玛 9550 打印贴标机采用 Intelligent MotionTM 技术,提供可同时避免这些贴标组件问题的解决方案,在包装业掀起了巨大变革。9550 打印贴标机无需贴标组件、简化了打印流程并实现了直接贴标,从而实现了上述目的。依玛称之为Direct ApplyTM 技术。

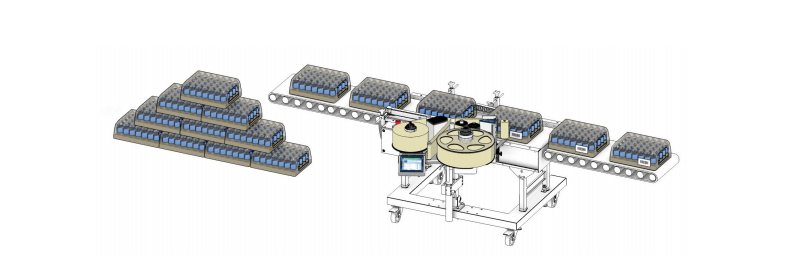

本应用论述了用户的几个简单变革步骤,详细描述了客户从传统的压贴或吹贴方式转换到集成 Direct ApplyTM 贴标技术的 9550 打印贴标机这一过程。

在侧贴应用中压贴或吹贴方式的转换

首先要考虑的是查看生产线上现有包装的呈现形式。

大多数生产线终端包装设备(无论是收缩包装通道还是货箱安装架/封箱机)都沿着输送带中心线将包装输送到自动或手动堆垛中心。然而,将包装从中心线引导到 LPA 所在的输送带一侧对所有形式的 LPA 都有利。使用吹贴方式时,这种引导是必不可少的,它可以尽可能近距离地将包装侧面呈现给吹贴机,从而最大限度地增加可靠贴标的机会(标签不是气动的)。

使用伸缩式压贴机时,引导包装靠近 LPA使得压贴机可利用最短的伸缩冲程,反过来帮助最大限度地提高 LPA 的产量,同时降低其易受损坏的几率。例如,推贴时间如果不对,则可能导致贴标组件与推进的包装发生碰撞,这会导致贴标组件弯曲或受到其他损坏。然而,一些用户可能已经选择利用贴标组件的多变冲程功能以满足其在各个批次的不同尺寸的包装上贴标的需求,但这可能导致偏离输送机的中心线。

适用于依玛 Direct ApplyTM 技术的包装输送

Direct ApplyTM 贴标技术意味着同时打印并将标签贴到正在通过的包装上。为实现这一目的,必须将包装从输送机中心线引导到紧邻 LPA 机器的一侧上。在许多情况下,包装已经从中心线导向到输送机侧面,此时,无需进行其他包装处理程序即可从压贴或吹贴方式过渡到直接贴标机。当包装仍沿着输送机中心线运行时,依玛包装输送套件可提供两条可调导轨,安装在LPA 贴标工位前,从而将包装导向输送机的一侧,为实现直接贴标做好准备。注意:如果包装在皮带输送机而不是滚筒式输送机的中心线上,那么有必要使用依玛一体输送机来替代皮带输送机的相关部分,也有必要使用依玛包装输送套件。

速度和生产量

首先要考虑的是查看生产线上现有包装的呈现形式。速度和生产量方面的考量传统 LPA 机器需要利用贴标组件将打印好的标签贴到包装上,因为 LPA 打印引擎无法以典型的生产线速度打印。此统LPA 依靠包装间的巨大间隔来提供标签打印时间并将其推送到贴标板上(通常是压缩真空垫),再通过压贴或吹贴式将标签粘贴到经过的包装上。这可能会导致风险和成本,因为这些 LPA 机器往往设置为一旦完成前个标签的粘贴便立即打印下一个标签。

在一个生产批次结束时,这可能导致标签留贴在真空垫上,会在一段很长的时间内消耗大量厂气源;而且在下一个批次之前,除非手动去除贴在真空垫上的标签,否则第一个包装有误贴的风险。可以理解生产线生产量(或产出)是一个重要问题,而输送机生产线速度(即线性速度)也只是解决该终端问题的一种手段。对收缩道出料口或货箱安装架/封箱机的线速度设定,不仅是要实现生产量,还在于通过创建包装间隔来方便传统 LPA 条码贴机或向前输送及堆垛系统的使用

输送机速度高达 30 m/min大多数生产线终端输送机以低于 30 m/min(500 mm/sec) 的线性速度运行。在这些情中,过渡到 Direct ApplyTM 不需要进一步的考虑,因为 9550 可以从 40 mm/sec 到高达500 mm/sec 的线性速度打印,在该线性速度范围内,不论标签大小,它都能够以任何所需的生产效率打印。

在某些生产线上,可能将输送机的线性速度设定为高于 30 m/min(500 mm/sec),以便产生或保持包装之间的较大间隔,同时仍然实现所需的生产量。生产线终端的二级包装往往包括不超过三米的多个输送机部分,每个部分都由各自的电机驱动。通常情况下,这些电机或者是速度固定的交流电机(带齿轮箱),或者是变速交流电机(带换流器)或变速直流电机(带控制器)。

要在这些情况下过渡到直接贴标技术,9550 需要安装在邻近这些输送机部分的位置,且输送机的线性速度应降低到 30 m/min (500 mm/sec) 以下。当包装进入输送机的较慢部分时,它们会堆成一团,然而,与传统LPA 系统不同的9550 无需在包装之间保留任何宽度 (2-5 mm)的材料间隔即可按所需生产效率打印贴标。这意味着贴标机的该部分可以较低的线性速度运行,同时维持同样高的生产效率,因此用户可以通过直接贴标技术实现可靠性和正常运行时间优势,而不需降低生产效率。

如果生产线上包装之间的间隔大小很重要,那么 9550 可以安装在邻近输送机的任何部分(最后部分除外),这样当装输送到输送机的后续部分时就可以重新分隔它们之间的距离。因而,调节输送机一个部分的速度可以很容易利用 9550 直接贴标技术的优势。最后,有些生产线很长却只带一个电机,且该电机的功率可能不足以带动更多包装的重量,而产品本身又相对很重,那么将这类输送机的速度降至 500mm/sec 以下以适应直接贴标便不再可行。在这些情况下,采用 500mm/sec 短程输送机以便充分利用直接贴标技术的可靠优势可能较为有益。

在顶贴应用中压贴或吹贴方式的转换

在顶贴应用中从压贴或吹贴方式转换时无需特殊考虑包装运输或速度/生产量等事项。

现有生产线配置适用9550Direct ApplyTM 贴标机。包装高度考虑事项如果在某些特殊生产线上,不同尺寸包装的高度随之变化,则需要将9550 机器安装在高度可调的支架上。客户便可通过简单地调节摇臂为各个生产批次调节合适的高度。注意:一个批次包装高度各异的应用中(如可参见在线补货仓库),9550 直接贴标机不适用,应使用带有 300T 压贴模块的 9550 自动打印贴标机。